-

何が起こったのですか?

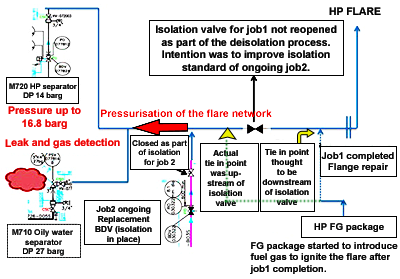

オイルプラットフォームエリアでは、高圧 (HP) フレアと接続した流量検出器 (FE) フランジのラミネート部分を修理するため、生産を遮断しました。

スページング用に非気密状態にするため、フレアヘッダーは隔離前に窒素スイープをしていました。

隔離プロセスは、フレアヘッダー (作業 1) と接続したフレアヘッダー上のバルブ (V1) を含んでいました。

フランジ修理と並行して、独立した隔離計画を用いて、これもフレアネットワークに接続してある硬く締まったブローバルブ (BDV) を取り換えました(作業 2)。

フランジ修理を終了後、作業チームは、BDV 側の遮断に対するバリアを増やすため、V1 バルブを遮断しておきました。

続いて、以下が起こりました。

チームはフレアを点け、燃料ガス (FG) パッケージに加圧しました。FG パッケージからのフローは、フレアヘッダーにも転送しました。

圧力警報装置が鳴り、ガス検知装置で漏れ (10 % LEL) が発見されました (M710 エリア。図参照)。

洋上応急措置チーム (ERT) が到着しました。

分散制御方式 (DCS) のオペレータが、フレアヘッダーに行く燃料ガスを止め、緊急時遮断 (ESD) を作動させました。

第二のガス検知装置が 10 % LEL に達しました。

ERT は、圧力が増大したためフレア隔離バルブ V1 を開いていたことを発見しました。

直ちに、全エリアで圧力抜きを行ないました。

負傷者は出なかったものの、状況によっては、本インシデントが大事に至っていかたもしれません。圧力安全バルブ (PSV) に軽度の損傷が生じました。

-

なぜ、そのようなことが起きたのでしょうか?

油井を始めてフレアを点ける代わりに、生産チームは、24 バールで燃料ガス (FG) パッケージからのガスを使ってフレアを点ける代替手段を使うことにしました。FG 注入点が V1 の下流にあると思っていました。

HP FG を使用し、V1 バルブを閉めたままにしておいたため、HP フレアネットワークの一部が仕様に定めてある以上に加圧されました。

フレアネットワークに加圧中、M710 分離器 PSV 上のベローが損傷を受け、同じ PSV ボンネットの開いた一端からガスが大気中に放出されました。

チームは安全作業手順に従って作業していませんでした:

- 始動手順を設けていなかった

- よく使用する始動手順の変更に対して、変更管理プロセスが適用されていなかった。

- 正しい手順を遵守せず遮断バルブを閉めた。

- PSF には漏れ検知装置が備えてなかった。

- チームは、製造の遅れを取り戻すため、プラントの再開を急ごうとした。

-

彼らは何を学びましたか?

フレアネットワークのライン現場を歩いて点検し、全フレアバルブを識別し、フレアバルブ管理をレビューします。

現場調査を行い、開口端 PSV のアクション計画を策定します。

すべてのタスクに対して適切なリソース計画が策定してあることを確認します。

全員がその手順、現場指示、「作業停止」 手順を理解していなければなりません。

プロセス隔離のための配管、計装図 (P & ID) マークアップ管理 (期待、準備、配布、使用、改正等) を強化します。

関連会社のプロセス隔離手段をレビューします。

-

自問自答するか、クルーに質問してください

一つのタスク (フレアを点けること) の手段変更により、インシデント全体に大きいインパクトが生じました。今日実施する作業で、そのようなことは起こり得ますか?

フレアを点けるために燃料ガスを導入する際、注入点の位置が正しいか否かは、どのように点検しますか?

同時に複数のタスクを行う場合、自分の作業と他チームの作業の間で影響し合わないようにするにはどうしたら良いですか?

作業を行う上で、時間的プレッシャーを感じたことがありますか?それは作業に関する意思決定にどのように影響しましたか?

現場で誰かが仕事を 「端折っている」 ところを見た場合、どうすべきですか?

ホーム画面に追加する

コンテンツ名

既存のカテゴリーを選択する:

コンテンツ名

新しいコレクション

コレクションを編集する

何が起こったのですか?

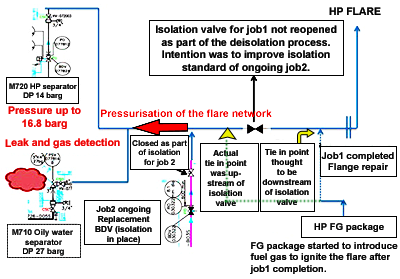

オイルプラットフォームエリアでは、高圧 (HP) フレアと接続した流量検出器 (FE) フランジのラミネート部分を修理するため、生産を遮断しました。

スページング用に非気密状態にするため、フレアヘッダーは隔離前に窒素スイープをしていました。

隔離プロセスは、フレアヘッダー (作業 1) と接続したフレアヘッダー上のバルブ (V1) を含んでいました。

フランジ修理と並行して、独立した隔離計画を用いて、これもフレアネットワークに接続してある硬く締まったブローバルブ (BDV) を取り換えました(作業 2)。

フランジ修理を終了後、作業チームは、BDV 側の遮断に対するバリアを増やすため、V1 バルブを遮断しておきました。

続いて、以下が起こりました。

チームはフレアを点け、燃料ガス (FG) パッケージに加圧しました。FG パッケージからのフローは、フレアヘッダーにも転送しました。

圧力警報装置が鳴り、ガス検知装置で漏れ (10 % LEL) が発見されました (M710 エリア。図参照)。

洋上応急措置チーム (ERT) が到着しました。

分散制御方式 (DCS) のオペレータが、フレアヘッダーに行く燃料ガスを止め、緊急時遮断 (ESD) を作動させました。

第二のガス検知装置が 10 % LEL に達しました。

ERT は、圧力が増大したためフレア隔離バルブ V1 を開いていたことを発見しました。

直ちに、全エリアで圧力抜きを行ないました。

負傷者は出なかったものの、状況によっては、本インシデントが大事に至っていかたもしれません。圧力安全バルブ (PSV) に軽度の損傷が生じました。

なぜ、そのようなことが起きたのでしょうか?

油井を始めてフレアを点ける代わりに、生産チームは、24 バールで燃料ガス (FG) パッケージからのガスを使ってフレアを点ける代替手段を使うことにしました。FG 注入点が V1 の下流にあると思っていました。

HP FG を使用し、V1 バルブを閉めたままにしておいたため、HP フレアネットワークの一部が仕様に定めてある以上に加圧されました。

フレアネットワークに加圧中、M710 分離器 PSV 上のベローが損傷を受け、同じ PSV ボンネットの開いた一端からガスが大気中に放出されました。

チームは安全作業手順に従って作業していませんでした:

- 始動手順を設けていなかった

- よく使用する始動手順の変更に対して、変更管理プロセスが適用されていなかった。

- 正しい手順を遵守せず遮断バルブを閉めた。

- PSF には漏れ検知装置が備えてなかった。

- チームは、製造の遅れを取り戻すため、プラントの再開を急ごうとした。

彼らは何を学びましたか?

フレアネットワークのライン現場を歩いて点検し、全フレアバルブを識別し、フレアバルブ管理をレビューします。

現場調査を行い、開口端 PSV のアクション計画を策定します。

すべてのタスクに対して適切なリソース計画が策定してあることを確認します。

全員がその手順、現場指示、「作業停止」 手順を理解していなければなりません。

プロセス隔離のための配管、計装図 (P & ID) マークアップ管理 (期待、準備、配布、使用、改正等) を強化します。

関連会社のプロセス隔離手段をレビューします。

自問自答するか、クルーに質問してください

一つのタスク (フレアを点けること) の手段変更により、インシデント全体に大きいインパクトが生じました。今日実施する作業で、そのようなことは起こり得ますか?

フレアを点けるために燃料ガスを導入する際、注入点の位置が正しいか否かは、どのように点検しますか?

同時に複数のタスクを行う場合、自分の作業と他チームの作業の間で影響し合わないようにするにはどうしたら良いですか?

作業を行う上で、時間的プレッシャーを感じたことがありますか?それは作業に関する意思決定にどのように影響しましたか?

現場で誰かが仕事を 「端折っている」 ところを見た場合、どうすべきですか?

ブローバルブの修理中、オイル プラットフォーム エリアでガス漏れが生じました。幸い、負傷者はいませんでした。圧力安全バルブ (PSV) に軽度の損傷が生じました。