-

Was ist passiert?

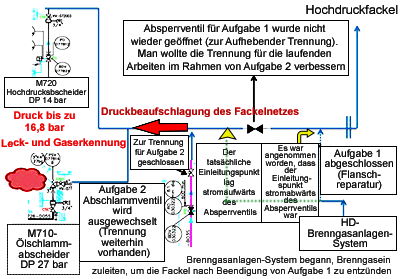

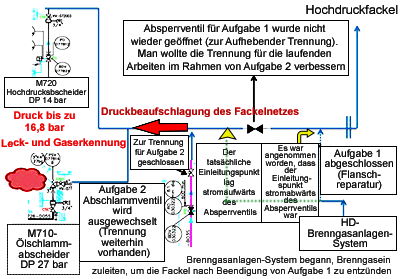

Auf einem Ölplattformkomplex war die Produktion heruntergefahren worden, um den laminierten Flanschabschnitt eines Flowelements zu reparieren, das an eine Hochdruckfackel angeschlossen war.

Vor der Abtrennung wurde die Fackelleitung mit Stickstoff beaufschlagt, damit die Blindscheiben eingebaut werden können.

Die Prozessisolierung umfasste ein Ventil (V1) an der Fackelleitung am Anschluss zur Hochdruck-Fackelleitung (Aufgabe 1).

Parallel zur Flanschreparatur wurde ein verklemmtes, geschlossenes Abschlammventil ausgetauscht (Aufgabe 2), das ebenfalls mit dem Hochdruckfackelnetz verbunden war, wofür ein eigenständiger Isolierungsplan benutzt wurde.

Nach Abschluss der Flanschreparatur wurde die Absperrung von Ventil V1 nicht aufgehoben, um eine zusätzliche Barriere für die Trennung auf der Seite des Abschlammventils zu schaffen.

Daraufhin passierte Folgendes:

Das Team entzündete die Fackel und das Brenngasanlagen-System wurde mit Druck beaufschlagt. Der Fluss vom Brenngasanlagen-System wurde zum Fackelrohr umgeleitet.

Zwei Druckalarmsignale ertönten und ein Gasleck (10 % UEG) wurde entdeckt (M710-Bereich – siehe Diagramm).

Das Offshore-Notfallteam wurde mobilisiert.

Der Bediener des Prozessleitsystems unterbrach die Brenngaszufuhr zur Fackelleitung und leitete eine Notabschaltung ein.

Ein zweiter Gasdetektor erreichte 10 % UEG.

Das Offshore-Notfallteam fand die Quelle des Druckaufbaus und öffnete das Fackelabsperrventil V1.

Alle Bereiche wurden schnell drucklos gemacht.

Es kam zu keinen Verletzungen, aber der Vorfall hätte katastrophale Folgen haben können. An den Drucksicherheitsventilen kam es zu kleineren Schäden.

-

Warum ist das passiert?

Statt die Fackel durch Starten der Bohrlöcher zu entzünden, beschloss das Produktionsteam anders vorzugehen und zur Entzündung der Fackel Gas vom Brenngasanlagen-System, welches bei 24 bar arbeitet, zu verwenden. Dabei ging man von der Annahme aus, dass der Brenngas-Einspritzpunkt V1 nachgeschaltet war.

Die Verwendung von Hochdruck-Brenngas und die Tatsache, dass Ventil V1 geschlossen gelassen wurde, führte zum Druckaufbau in Teilen des Hochdruck-Fackelnetzes, wobei der Auslegungsdruck überschritten wurde.

Ein beschädigter Balg am Drucksicherheitsventil des M710-Abscheiders und ein geöffnetes Ende am Oberteil desselben Ventils führte zur Freisetzung von Gas in die Atmosphäre, während das Fackelnetz mit Druck beaufschlagt wurde.

Das Team hielt sich nicht an sichere Arbeitsverfahren:

- Kein Inbetriebnahmeverfahren

- Kein Änderungsmanagement in Bezug auf die Änderung an der normalen Inbetriebnahme

- Die Trennungen wurden geschlossen, ohne sich an das richtige Verfahren zu halten.

- Die Drucksicherheitsventile waren nicht mit Lecksuchvorrichtungen ausgestattet.

- Das Team fühlte sich unter Druck, die Anlage schnell wieder in Betrieb zu setzen, um Produktionsausfälle zu minimieren.

-

Welche Lehren wurden daraus gezogen?

Gehen Sie das Fackelnetz ab, um alle Fackelventile zu identifizieren, und überarbeiten Sie das Fackelventilmanagement.

Eine Anlagenuntersuchtung durchführen und einen Aktionsplan für geöffnete Ventilstellungen aufstellen.

Sicherstellen, dass für alle Aufgaben eine geeignete Ressourcenplanung durchgeführt wird.

Alle Personen müssen mit den Verfahrensweisen, Anweisungen und der ‚Unterbrechung der Arbeiten’vertraut sein.

Kennzeichnungsmanagement der Rohrleitungs- und Instrumentierungsdiagramme zur Prozesstrennung ergänzen (Erwartungen, Vorbereitung, Verteilung, Einsatz, Überarbeitung usw.).

Verbundene Verfahrensweise der Prozesstrennung überarbeiten.

-

Fragen Sie sich selbst oder Ihr Team

Eine geänderte Methode bei der Ausführung einer Aufgabe (Entzünden der Fackel) hat erhebliche Auswirkungen auf den gesamten Vorfall. Wie könnte sich bei Ihren heutigen Arbeiten etwas Können Sie sich vorstellen, dass es in Ihrem Aufgabengebiet zu einem ähnlichen Fall kommen könnte?

Wie kann man bei der Zufuhr von Brenngas zur Entzündung der Fackel den richtigen Einspritzpunkt prüfen?

Wie können Sie sicherstellen, dass Ihre Arbeiten nicht die Arbeiten anderer Teams beeinträchtigen (und umgekehrt), wenn mehrere Aufgaben gleichzeitig ausgeführt werden?

Haben Sie bei der Ausführung einer Aufgabe schon einmal Zeitdruck verspürt? Wie hat das Ihre Arbeitsentscheidungen beeinflusst?

Was sollten Sie tun wenn Sie bemerken, dass jemand bei einer Aufgabe das Verfahren abkürzen will?

Zum Startbildschirm hinzufügen

Name des Inhalts

Vorhandene Kategorie auswählen:

Name des Inhalts

Neue Sammlung

Sammlung bearbeiten

Was ist passiert?

Auf einem Ölplattformkomplex war die Produktion heruntergefahren worden, um den laminierten Flanschabschnitt eines Flowelements zu reparieren, das an eine Hochdruckfackel angeschlossen war.

Vor der Abtrennung wurde die Fackelleitung mit Stickstoff beaufschlagt, damit die Blindscheiben eingebaut werden können.

Die Prozessisolierung umfasste ein Ventil (V1) an der Fackelleitung am Anschluss zur Hochdruck-Fackelleitung (Aufgabe 1).

Parallel zur Flanschreparatur wurde ein verklemmtes, geschlossenes Abschlammventil ausgetauscht (Aufgabe 2), das ebenfalls mit dem Hochdruckfackelnetz verbunden war, wofür ein eigenständiger Isolierungsplan benutzt wurde.

Nach Abschluss der Flanschreparatur wurde die Absperrung von Ventil V1 nicht aufgehoben, um eine zusätzliche Barriere für die Trennung auf der Seite des Abschlammventils zu schaffen.

Daraufhin passierte Folgendes:

Das Team entzündete die Fackel und das Brenngasanlagen-System wurde mit Druck beaufschlagt. Der Fluss vom Brenngasanlagen-System wurde zum Fackelrohr umgeleitet.

Zwei Druckalarmsignale ertönten und ein Gasleck (10 % UEG) wurde entdeckt (M710-Bereich – siehe Diagramm).

Das Offshore-Notfallteam wurde mobilisiert.

Der Bediener des Prozessleitsystems unterbrach die Brenngaszufuhr zur Fackelleitung und leitete eine Notabschaltung ein.

Ein zweiter Gasdetektor erreichte 10 % UEG.

Das Offshore-Notfallteam fand die Quelle des Druckaufbaus und öffnete das Fackelabsperrventil V1.

Alle Bereiche wurden schnell drucklos gemacht.

Es kam zu keinen Verletzungen, aber der Vorfall hätte katastrophale Folgen haben können. An den Drucksicherheitsventilen kam es zu kleineren Schäden.

Warum ist das passiert?

Statt die Fackel durch Starten der Bohrlöcher zu entzünden, beschloss das Produktionsteam anders vorzugehen und zur Entzündung der Fackel Gas vom Brenngasanlagen-System, welches bei 24 bar arbeitet, zu verwenden. Dabei ging man von der Annahme aus, dass der Brenngas-Einspritzpunkt V1 nachgeschaltet war.

Die Verwendung von Hochdruck-Brenngas und die Tatsache, dass Ventil V1 geschlossen gelassen wurde, führte zum Druckaufbau in Teilen des Hochdruck-Fackelnetzes, wobei der Auslegungsdruck überschritten wurde.

Ein beschädigter Balg am Drucksicherheitsventil des M710-Abscheiders und ein geöffnetes Ende am Oberteil desselben Ventils führte zur Freisetzung von Gas in die Atmosphäre, während das Fackelnetz mit Druck beaufschlagt wurde.

Das Team hielt sich nicht an sichere Arbeitsverfahren:

- Kein Inbetriebnahmeverfahren

- Kein Änderungsmanagement in Bezug auf die Änderung an der normalen Inbetriebnahme

- Die Trennungen wurden geschlossen, ohne sich an das richtige Verfahren zu halten.

- Die Drucksicherheitsventile waren nicht mit Lecksuchvorrichtungen ausgestattet.

- Das Team fühlte sich unter Druck, die Anlage schnell wieder in Betrieb zu setzen, um Produktionsausfälle zu minimieren.

Welche Lehren wurden daraus gezogen?

Gehen Sie das Fackelnetz ab, um alle Fackelventile zu identifizieren, und überarbeiten Sie das Fackelventilmanagement.

Eine Anlagenuntersuchtung durchführen und einen Aktionsplan für geöffnete Ventilstellungen aufstellen.

Sicherstellen, dass für alle Aufgaben eine geeignete Ressourcenplanung durchgeführt wird.

Alle Personen müssen mit den Verfahrensweisen, Anweisungen und der ‚Unterbrechung der Arbeiten’vertraut sein.

Kennzeichnungsmanagement der Rohrleitungs- und Instrumentierungsdiagramme zur Prozesstrennung ergänzen (Erwartungen, Vorbereitung, Verteilung, Einsatz, Überarbeitung usw.).

Verbundene Verfahrensweise der Prozesstrennung überarbeiten.

Fragen Sie sich selbst oder Ihr Team

Eine geänderte Methode bei der Ausführung einer Aufgabe (Entzünden der Fackel) hat erhebliche Auswirkungen auf den gesamten Vorfall. Wie könnte sich bei Ihren heutigen Arbeiten etwas Können Sie sich vorstellen, dass es in Ihrem Aufgabengebiet zu einem ähnlichen Fall kommen könnte?

Wie kann man bei der Zufuhr von Brenngas zur Entzündung der Fackel den richtigen Einspritzpunkt prüfen?

Wie können Sie sicherstellen, dass Ihre Arbeiten nicht die Arbeiten anderer Teams beeinträchtigen (und umgekehrt), wenn mehrere Aufgaben gleichzeitig ausgeführt werden?

Haben Sie bei der Ausführung einer Aufgabe schon einmal Zeitdruck verspürt? Wie hat das Ihre Arbeitsentscheidungen beeinflusst?

Was sollten Sie tun wenn Sie bemerken, dass jemand bei einer Aufgabe das Verfahren abkürzen will?

Auf einem Ölplattformkomplex kam es zu einem Gasaustritt bei Reparaturarbeiten an einem Abschlämmventil. Mitarbeiter wurden dabei nicht verletzt. An den Drucksicherheitsventilen entstanden leichte Schäden.