-

¿Qué sucedió?

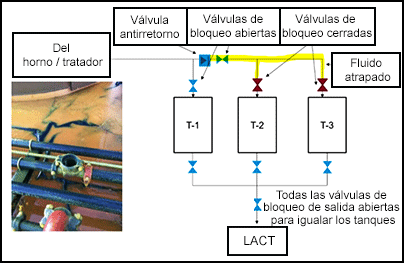

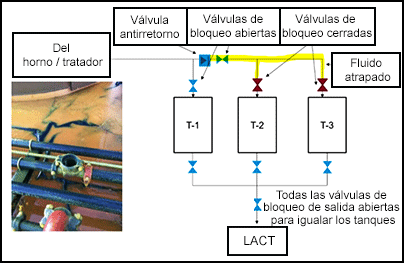

Se quedó fluido atrapado entre la válvula antirretorno y las válvulas cerradas del colector (manifold) central de distribución a tanques.

La tapa con abrazadera de la parte superior de la válvula antirretorno falló, provocando un derrame de petróleo en la contención secundaria.

Un conductor de camiones encontró el derrame e informó sobre ello.

Un especialista de producción sugirió activar la parada de emergencia para detener el derrame.

La parada no consiguió detener la fuga (matar el pozo, well kill), y el derrame continuó.

El especialista de producción se puso en contacto con el especialista de campo, quien dio las instrucciones sobre cómo iniciar el proceso de “matar el pozo” (well kill) a través de la interfaz hombre-máquina (HMI).

Se logró así detener el derrame.

-

¿Por qué sucedió?

El diseño de las instalaciones no permitía enviar la producción hacia el tanque 1 (T-1 en el diagrama) sin bloquear las válvulas aguas abajo de la válvula antirretorno.

La válvula antirretorno que falló estaba certificada para 720 libras por pulgada cuadrada (psi). No se detectaron defectos materiales que pudieran haber causado el fallo. De las pruebas realizadas se ha comprobado que la presión llega hasta los 3400 psi debido a la expansión térmica. Teniendo en cuenta la temperatura exterior, se estimó que la presión de las tuberías y de las válvulas se situaba en torno a 2000 psi.

El fluido atrapado, combinado con un aumento de 32º C (90º F) de la temperatura exterior, provocó un peligro de expansión térmica, causando el fallo de la abrazadera de la válvula antirretorno.

Los procedimientos no advertían de que la configuración de las válvulas puede crear un peligro de expansión térmica.

El personal no identificó el fluido bloqueado en el sistema ni las consecuencias de una expansión térmica.

El botón de parada de emergencia no estaba configurado con el PLC (controlador lógico programable), de forma que pudiera iniciar el proceso de “matar el pozo” (well kill).

-

¿Qué han aprendido?

Revisar los diseños de la instalación para determinar si todas las válvulas antirretorno son necesarias.

Asegurarse de que las válvulas antirretorno y válvulas de bloqueo estén montadas en el orden adecuado para eliminar el peligro de fluido atrapado y las condiciones necesarias de expansión térmica.

Asegurarse de que los procedimientos operativos contengan advertencias sobre la configuración de válvulas que puedan atrapar fluidos y crear las condiciones necesarias para un peligro de expansión térmica.

Plantearse incluir notas que tengan en cuenta la expansión térmica, los peligros asociados y cómo eliminarlos.

Asegurarse de que existen programas de inspección/comprobación de equipos que incluyan una verificación de la funcionalidad del sistema de parada de emergencia.

-

Pregúntate a ti mismo o a tu equipo

¿Puede ocurrirnos algo así?

Si tienes dudas sobre el diseño de las instalaciones, ¿dónde puedes encontrar los diagramas necesarios?

¿Qué peligros de expansión térmica podemos encontrarnos hoy?

¿Qué mejoras en los procedimientos o formas de trabajo podemos implementar para tener en cuenta los peligros de expansión térmica?

¿Cómo se inicia el procedimiento de “matar el pozo” (well kill) en tu instalación? ¿Cómo sabes si funciona?

Crear acceso directo

Título del contenido

Selecciona una categoría existente:

Título del contenido

Nueva colección

Editar colección

¿Qué sucedió?

Se quedó fluido atrapado entre la válvula antirretorno y las válvulas cerradas del colector (manifold) central de distribución a tanques.

La tapa con abrazadera de la parte superior de la válvula antirretorno falló, provocando un derrame de petróleo en la contención secundaria.

Un conductor de camiones encontró el derrame e informó sobre ello.

Un especialista de producción sugirió activar la parada de emergencia para detener el derrame.

La parada no consiguió detener la fuga (matar el pozo, well kill), y el derrame continuó.

El especialista de producción se puso en contacto con el especialista de campo, quien dio las instrucciones sobre cómo iniciar el proceso de “matar el pozo” (well kill) a través de la interfaz hombre-máquina (HMI).

Se logró así detener el derrame.

¿Por qué sucedió?

El diseño de las instalaciones no permitía enviar la producción hacia el tanque 1 (T-1 en el diagrama) sin bloquear las válvulas aguas abajo de la válvula antirretorno.

La válvula antirretorno que falló estaba certificada para 720 libras por pulgada cuadrada (psi). No se detectaron defectos materiales que pudieran haber causado el fallo. De las pruebas realizadas se ha comprobado que la presión llega hasta los 3400 psi debido a la expansión térmica. Teniendo en cuenta la temperatura exterior, se estimó que la presión de las tuberías y de las válvulas se situaba en torno a 2000 psi.

El fluido atrapado, combinado con un aumento de 32º C (90º F) de la temperatura exterior, provocó un peligro de expansión térmica, causando el fallo de la abrazadera de la válvula antirretorno.

Los procedimientos no advertían de que la configuración de las válvulas puede crear un peligro de expansión térmica.

El personal no identificó el fluido bloqueado en el sistema ni las consecuencias de una expansión térmica.

El botón de parada de emergencia no estaba configurado con el PLC (controlador lógico programable), de forma que pudiera iniciar el proceso de “matar el pozo” (well kill).

¿Qué han aprendido?

Revisar los diseños de la instalación para determinar si todas las válvulas antirretorno son necesarias.

Asegurarse de que las válvulas antirretorno y válvulas de bloqueo estén montadas en el orden adecuado para eliminar el peligro de fluido atrapado y las condiciones necesarias de expansión térmica.

Asegurarse de que los procedimientos operativos contengan advertencias sobre la configuración de válvulas que puedan atrapar fluidos y crear las condiciones necesarias para un peligro de expansión térmica.

Plantearse incluir notas que tengan en cuenta la expansión térmica, los peligros asociados y cómo eliminarlos.

Asegurarse de que existen programas de inspección/comprobación de equipos que incluyan una verificación de la funcionalidad del sistema de parada de emergencia.

Pregúntate a ti mismo o a tu equipo

¿Puede ocurrirnos algo así?

Si tienes dudas sobre el diseño de las instalaciones, ¿dónde puedes encontrar los diagramas necesarios?

¿Qué peligros de expansión térmica podemos encontrarnos hoy?

¿Qué mejoras en los procedimientos o formas de trabajo podemos implementar para tener en cuenta los peligros de expansión térmica?

¿Cómo se inicia el procedimiento de “matar el pozo” (well kill) en tu instalación? ¿Cómo sabes si funciona?

La tapa con abrazadera de la parte superior de una válvula antirretorno situada en el colector (manifold) central de distribución a tanques falló, provocando un derrame de petróleo en la contención secundaria. La parada de emergencia no interrumpió la liberación. El derrame se detuvo posteriormente, activando la válvula de aislamiento del pozo (well kill) en la interfaz hombre-máquina (HMI, por sus siglas en inglés).