-

Qu'est-ce qui s'est passé?

Le liquide a été emprisonné entre un clapet anti-retour et les vannes fermées du réservoir sur un parc central de réservoirs.

La bride en haut du clapet anti-retour avait cédé, libérant des hydrocarbures dans l’enceinte de confinement secondaire.

Le déversement avait été détecté par un chauffeur de camion qui l’avait signalé.

Un expert en production a conseillé de tirer le bouton d'arrêt d’urgence pour arrêter le déversement.

L’arrêt d’urgence n’a pas déclenché l’arrêt d'éruption et le déversement a continué.

L’expert en production a ensuite contacté un expert de terrain qui lui a expliqué comment déclencher la procédure d’arrêt d’éruption sur l’écran de l’interface homme-machine (HMI).

Le déversement a été ensuite arrêté.

-

Pourquoi cela est-il arrivé?

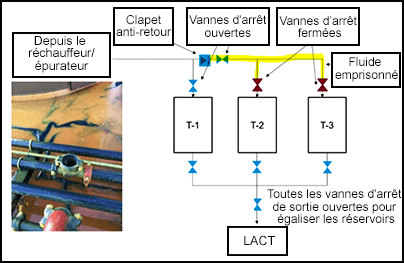

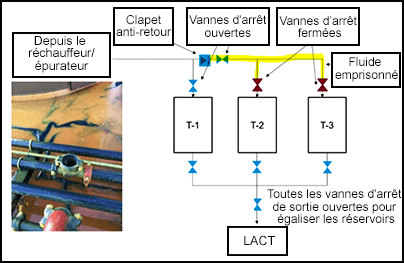

La conception des installations ne permettait pas de produire dans le réservoir 1 (T-1 sur le schéma) sans piéger du liquide en aval d’un clapet anti-retour.

Le clapet anti-retour défectueux avait été certifié pour une pression de 720 livres par pouce carré (psi). Aucun défaut de matériau n’a été identifié comme étant à l’origine de la défaillance. L’essai a montré des variations de pression pouvant atteindre 3400 psi à cause de la dilatation thermique. En tenant compte de la température extérieure, la pression dans les conduites et les vannes était estimée à ~ 2000 psi.

Le fluide emprisonné, combiné à l’augmentation de la température extérieure de 32 degrés C (90 degrés F), a créé un risque de dilatation thermique, provoquant la rupture de la bride en haut du clapet anti-retour.

Les procédures n’avaient pas mis en garde sur le fait que les configurations de vannes peuvent créer des dangers à cause de la dilatation thermique.

Le personnel n'avait pas identifié le fluide piégé sur le système ou les conséquences de la dilatation thermique.

Le bouton d’arrêt d’urgence n’avait pas été configuré dans le système de commande logique programmable pour déclencher la procédure d’arrêt d'éruption.

-

Qu'ont-ils appris?

Examiner les conceptions d’installation pour savoir si tous les clapets anti-retour existants sont nécessaires.

Assurer un positionnement correct du clapet anti-retour et de la vanne de sectionnement pour éliminer le fluide emprisonné et les conditions dangereuses provoquées par la dilatation thermique.

Mettre en place des procédures d’exploitation assurant une protection contre les configurations de vannes susceptibles de piéger du fluide et de créer des conditions dangereuses de dilatation thermique.

Envisager d’inclure des notes définissant la dilatation thermique, les dangers associés et les moyens de les éliminer.

S’assurer que des programmes d’inspection et d’essais d'équipements sont en place et que ceux-ci comprennent une vérification et des tests du bon fonctionnement des arrêts d’urgence.

-

Demandez-vous ou demandez à votre équipe

Comment un tel événement pourrait-il se produire ici ?

En cas de doute sur la conception de l’installation, où pouvez-vous trouver tous les schémas nécessaires ?

Quels sont les dangers de dilatation thermique que nous pourrions rencontrer aujourd’hui ?

Quelles sont les améliorations de procédures ou de méthodes de travail que nous pouvons faire pour tenir compte des dangers liés à la dilatation thermique ?

Comment la procédure d’arrêt d’éruption (well kill) est-elle déclenchée sur votre site ? Comment savez-vous qu’elle fonctionne ?

Ajouter à l'écran d'accueil

Titre contenu

Select existing category:

Titre contenu

Nouvelle collection

Modifier la collection

Qu'est-ce qui s'est passé?

Le liquide a été emprisonné entre un clapet anti-retour et les vannes fermées du réservoir sur un parc central de réservoirs.

La bride en haut du clapet anti-retour avait cédé, libérant des hydrocarbures dans l’enceinte de confinement secondaire.

Le déversement avait été détecté par un chauffeur de camion qui l’avait signalé.

Un expert en production a conseillé de tirer le bouton d'arrêt d’urgence pour arrêter le déversement.

L’arrêt d’urgence n’a pas déclenché l’arrêt d'éruption et le déversement a continué.

L’expert en production a ensuite contacté un expert de terrain qui lui a expliqué comment déclencher la procédure d’arrêt d’éruption sur l’écran de l’interface homme-machine (HMI).

Le déversement a été ensuite arrêté.

Pourquoi cela est-il arrivé?

La conception des installations ne permettait pas de produire dans le réservoir 1 (T-1 sur le schéma) sans piéger du liquide en aval d’un clapet anti-retour.

Le clapet anti-retour défectueux avait été certifié pour une pression de 720 livres par pouce carré (psi). Aucun défaut de matériau n’a été identifié comme étant à l’origine de la défaillance. L’essai a montré des variations de pression pouvant atteindre 3400 psi à cause de la dilatation thermique. En tenant compte de la température extérieure, la pression dans les conduites et les vannes était estimée à ~ 2000 psi.

Le fluide emprisonné, combiné à l’augmentation de la température extérieure de 32 degrés C (90 degrés F), a créé un risque de dilatation thermique, provoquant la rupture de la bride en haut du clapet anti-retour.

Les procédures n’avaient pas mis en garde sur le fait que les configurations de vannes peuvent créer des dangers à cause de la dilatation thermique.

Le personnel n'avait pas identifié le fluide piégé sur le système ou les conséquences de la dilatation thermique.

Le bouton d’arrêt d’urgence n’avait pas été configuré dans le système de commande logique programmable pour déclencher la procédure d’arrêt d'éruption.

Qu'ont-ils appris?

Examiner les conceptions d’installation pour savoir si tous les clapets anti-retour existants sont nécessaires.

Assurer un positionnement correct du clapet anti-retour et de la vanne de sectionnement pour éliminer le fluide emprisonné et les conditions dangereuses provoquées par la dilatation thermique.

Mettre en place des procédures d’exploitation assurant une protection contre les configurations de vannes susceptibles de piéger du fluide et de créer des conditions dangereuses de dilatation thermique.

Envisager d’inclure des notes définissant la dilatation thermique, les dangers associés et les moyens de les éliminer.

S’assurer que des programmes d’inspection et d’essais d'équipements sont en place et que ceux-ci comprennent une vérification et des tests du bon fonctionnement des arrêts d’urgence.

Demandez-vous ou demandez à votre équipe

Comment un tel événement pourrait-il se produire ici ?

En cas de doute sur la conception de l’installation, où pouvez-vous trouver tous les schémas nécessaires ?

Quels sont les dangers de dilatation thermique que nous pourrions rencontrer aujourd’hui ?

Quelles sont les améliorations de procédures ou de méthodes de travail que nous pouvons faire pour tenir compte des dangers liés à la dilatation thermique ?

Comment la procédure d’arrêt d’éruption (well kill) est-elle déclenchée sur votre site ? Comment savez-vous qu’elle fonctionne ?

Une bride en haut d’un clapet anti-retour, sur un parc central de réservoirs, a cédé, libérant des hydrocarbures dans l’enceinte de confinement secondaire. L'arrêt d’urgence n’a pas arrêté le déversement. Le déversement a été par la suite arrêté en activant l’arrêt d’éruption (well kill) sur l’écran d’interface homme-machine (HMI).