-

Was ist passiert?

Zwischen einem Rückschlagventil und den geschlossenen Tankventilen einer zentralen Tankanlage kam es zu einem Flüssigkeitseinschluss.

Die obere Schelle eines Rückschlagventils versagte, wodurch Öl in die Sekundärumschließung entwich.

Der Produktaustritt wurde von einem Lkw-Fahrer entdeckt und gemeldet.

Ein Produktionsspezialist riet zu einer Notabschaltung, um ein weiteres Auslaufen von Öl zu verhindern.

Durch die Notabschaltung wurde kein Bohrlochabbruch initiiert und Öl lief weiterhin aus.

Der Produktionsspezialist trat daraufhin mit einem Bohrlochspezialisten in Verbindung, der ihm Anleitungen dazu gab, wie der Bohrlochabbruch über den Überwachungsbildschirm (HMI – Human Maschine Interface) vorzunehmen ist.

Der Produktaustritt konnte dadurch gestoppt werden.

-

Warum ist das passiert?

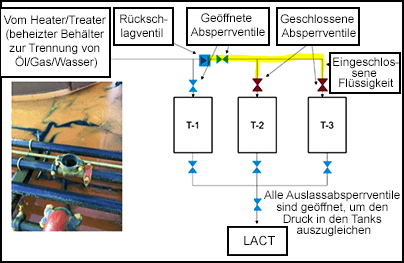

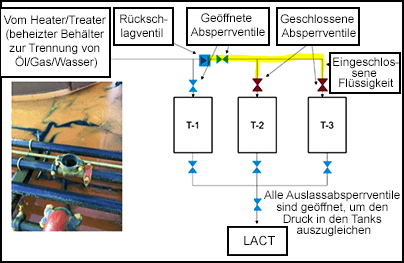

Aufgrund des Anlagendesigns war es nicht möglich, Öl in Tank 1 (T-1 im Diagramm) zu fördern, ohne dabei Flüssigkeit hinter dem Rückschlagventil einzuschließen.

Das ausgefallene Rückschlagventil war auf bis zu 720 psi zertifiziert. Es wurden keine Materialfehler festgestellt, die den Defekt verursachen konnten. Tests weisen auf Druckschwankungen infolge von Wärmeausdehnung von bis zu 3400 psi hin. Unter Berücksichtigung der Außentemperatur wurde der Rohrleitungs- und Ventildruck auf zirka 2000 psi geschätzt.

Die eingeschlossene Flüssigkeit in Verbindung mit der erhöhten Außentemperatur von 32 Grad Celsius (90 Grad Fahrenheit) bewirkte die Gefahr einer Wärmeausdehnung, infolgedessen die obere Schelle des Rückschlagventils versagte.

In den Verfahrensanweisungen waren keinerlei Warnhinweise enthalten, dass Ventilkonfigurationen Gefahren im Zusammenhang mit einer Wärmeausdehnung verursachen können.

Das Bedienpersonal hatte weder den Flüssigkeitseinschluss im System noch die Folgen einer Wärmeausdehnung erkannt.

Der Not-Aus-Schalter war nicht in der speicherprogrammierbaren Steuerung integriert, um den Abschaltungsprozess einzuleiten.

-

Welche Lehren wurden daraus gezogen?

Prüfen Sie das Anlagendesign dahingehend, ob alle Rückschlagventile erforderlich sind.

Stellen Sie sicher, dass das Rückschlag- und Absperrventil korrekt positioniert sind, um einen Flüssigkeitseinschluss sowie Gefahren im Zusammenhang mit einer Wärmeausdehnung zu verhindern.

Stellen Sie sicher, dass die Verfahrensanweisungen vor Ventilkonfigurationen warnen, die zu Flüssigkeitseinschlüssen und zu Gefahren im Zusammenhang mit einer Wärmeausdehnung führen können.

Fügen Sie ggf. Hinweise zur Wärmeausdehnung, den damit verbundenen Gefahren und deren Beseitigung hinzu.

Sorgen Sie des Weiteren dafür, dass Anlageninspektions-/Testprogramme vorhanden sind und eine Funktionsprüfung der Notabschaltung vorsehen und verifizieren.

-

Fragen Sie sich selbst oder Ihr Team

Wie könnte es hier zu solch einem Vorfall kommen?

Wo können Sie die notwendigen Pläne und Schemata finden, wenn Sie nicht vollständig mit dem Anlagendesign vertraut sind?

Welche Gefahren im Zusammenhang mit einer Wärmeausdehnung bestehen gegenwärtig bei uns?

Wie können wir unsere Verfahrensanweisungen und Arbeitsweisen verbessern, um Gefahren im Zusammenhang mit einer Wärmeausdehnung zu berücksichtigen?

Wie wird an Ihrem Standort ein Bohrlochabbruchinitiiert? Woher wissen Sie, dass dieses Verfahren funktioniert?

Zum Startbildschirm hinzufügen

Name des Inhalts

Vorhandene Kategorie auswählen:

Name des Inhalts

Neue Sammlung

Sammlung bearbeiten

Was ist passiert?

Zwischen einem Rückschlagventil und den geschlossenen Tankventilen einer zentralen Tankanlage kam es zu einem Flüssigkeitseinschluss.

Die obere Schelle eines Rückschlagventils versagte, wodurch Öl in die Sekundärumschließung entwich.

Der Produktaustritt wurde von einem Lkw-Fahrer entdeckt und gemeldet.

Ein Produktionsspezialist riet zu einer Notabschaltung, um ein weiteres Auslaufen von Öl zu verhindern.

Durch die Notabschaltung wurde kein Bohrlochabbruch initiiert und Öl lief weiterhin aus.

Der Produktionsspezialist trat daraufhin mit einem Bohrlochspezialisten in Verbindung, der ihm Anleitungen dazu gab, wie der Bohrlochabbruch über den Überwachungsbildschirm (HMI – Human Maschine Interface) vorzunehmen ist.

Der Produktaustritt konnte dadurch gestoppt werden.

Warum ist das passiert?

Aufgrund des Anlagendesigns war es nicht möglich, Öl in Tank 1 (T-1 im Diagramm) zu fördern, ohne dabei Flüssigkeit hinter dem Rückschlagventil einzuschließen.

Das ausgefallene Rückschlagventil war auf bis zu 720 psi zertifiziert. Es wurden keine Materialfehler festgestellt, die den Defekt verursachen konnten. Tests weisen auf Druckschwankungen infolge von Wärmeausdehnung von bis zu 3400 psi hin. Unter Berücksichtigung der Außentemperatur wurde der Rohrleitungs- und Ventildruck auf zirka 2000 psi geschätzt.

Die eingeschlossene Flüssigkeit in Verbindung mit der erhöhten Außentemperatur von 32 Grad Celsius (90 Grad Fahrenheit) bewirkte die Gefahr einer Wärmeausdehnung, infolgedessen die obere Schelle des Rückschlagventils versagte.

In den Verfahrensanweisungen waren keinerlei Warnhinweise enthalten, dass Ventilkonfigurationen Gefahren im Zusammenhang mit einer Wärmeausdehnung verursachen können.

Das Bedienpersonal hatte weder den Flüssigkeitseinschluss im System noch die Folgen einer Wärmeausdehnung erkannt.

Der Not-Aus-Schalter war nicht in der speicherprogrammierbaren Steuerung integriert, um den Abschaltungsprozess einzuleiten.

Welche Lehren wurden daraus gezogen?

Prüfen Sie das Anlagendesign dahingehend, ob alle Rückschlagventile erforderlich sind.

Stellen Sie sicher, dass das Rückschlag- und Absperrventil korrekt positioniert sind, um einen Flüssigkeitseinschluss sowie Gefahren im Zusammenhang mit einer Wärmeausdehnung zu verhindern.

Stellen Sie sicher, dass die Verfahrensanweisungen vor Ventilkonfigurationen warnen, die zu Flüssigkeitseinschlüssen und zu Gefahren im Zusammenhang mit einer Wärmeausdehnung führen können.

Fügen Sie ggf. Hinweise zur Wärmeausdehnung, den damit verbundenen Gefahren und deren Beseitigung hinzu.

Sorgen Sie des Weiteren dafür, dass Anlageninspektions-/Testprogramme vorhanden sind und eine Funktionsprüfung der Notabschaltung vorsehen und verifizieren.

Fragen Sie sich selbst oder Ihr Team

Wie könnte es hier zu solch einem Vorfall kommen?

Wo können Sie die notwendigen Pläne und Schemata finden, wenn Sie nicht vollständig mit dem Anlagendesign vertraut sind?

Welche Gefahren im Zusammenhang mit einer Wärmeausdehnung bestehen gegenwärtig bei uns?

Wie können wir unsere Verfahrensanweisungen und Arbeitsweisen verbessern, um Gefahren im Zusammenhang mit einer Wärmeausdehnung zu berücksichtigen?

Wie wird an Ihrem Standort ein Bohrlochabbruchinitiiert? Woher wissen Sie, dass dieses Verfahren funktioniert?

Die obere Schelle eines Rückschlagventils an einer zentralen Tankanlage versagte, sodass Öl in die Sekundärumschließung entwich. Durch die Notabschaltung konnte der Ölaustritt nicht unterbunden werden. Durch die Aktivierung der Bohrlochabschaltung (well kill) auf dem Überwachungsbildschirm (HMI) konnte die Leckage behoben werden.