-

O que aconteceu?

Uma escavadeira estava carregando um duto de linha não revestido de 30 cm x 12 m (12 pol x 40 pés) em um reboque de transporte.

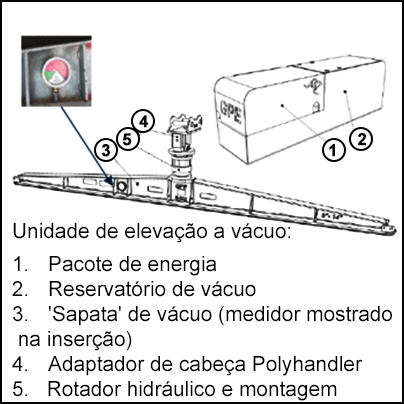

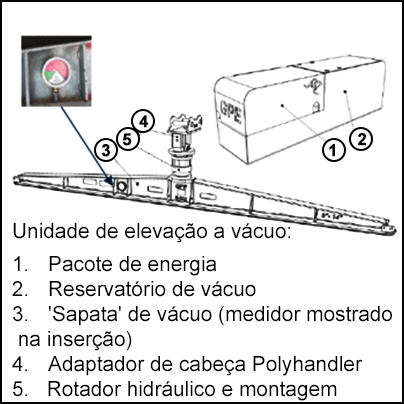

Conforme a escavadeira girava em direção ao trailer, a unidade elevadora a vácuo usada para segurar o tubo perdia a sucção.

O tubo 1.8Te foi lançado 2 m (6,5 pés) ao solo.

Nenhum alarme soou e o operador da escavadeira não foi avisado da perda de sucção.

Nenhum ferimento ocorreu porque todos os trabalhadores estavam longe da linha de fogo.

-

Por que isso aconteceu?

A vedação a vácuo na 'sapata' se desgastou depois de mover mais de 5.000 comprimentos de tubulação.

Metade da vedação a vácuo acabara de ser substituída naquele dia - a vedação era ineficaz e inconsistente ao longo do tubo.

Uma aba guia que ajuda o operador a alinhar a sapata de vácuo ao longo do ápice e linha central do tubo de linha estava faltando no cabeçote da unidade.

- Isso fez com que a unidade vedasse alguns graus fora do paralelo ao longo do centro do tubo e contribuiu para a perda de pressão de sucção.

Os alarmes foram testados e funcionando durante as verificações de pré-partida, mas não soaram durante o incidente.

Nenhum teste de rotina realizado na unidade de vácuo para garantir que estava mantendo a pressão.

Um cronograma de manutenção completo não foi fornecido pelo fornecedor do equipamento.

-

O que eles aprenderam?

Todos os trabalhadores devem permanecer bem afastados de cargas e sempre considerar que a carga pode se mover e/ou cair.

Os trabalhadores que operam unidades de vácuo devem ter um entendimento completo da manutenção necessária, incluindo a substituição de consumíveis, como vedações de borracha para sapatas.

Ao usar dispositivos de elevação que usam pressão de sucção para segurar a carga, testes diários devem ser concluídos para confirmar a integridade:

- Por exemplo, teste de 'dez por dez' em que a carga é mantida por 10 minutos para confirmar que não há perda maior que 10% de pressão.

A manutenção regular deve verificar se os alarmes funcionam em níveis corretos para o escopo do trabalho.

-

Pergunte-se ou pergunte à sua equipe

Por que eles substituíram apenas metade da vedação?

- Esta é uma prática normal? Se não, qual é o procedimento correto para substituir as vedações nas unidades de levantamento a vácuo?

Com que frequência os consumíveis (ou seja, vedações de borracha) são testados em seu equipamento? Devemos testar com mais frequência (diariamente, semanalmente, outro)?

- Que testes devemos realizar?

Que motivo poderia haver para os alarmes funcionarem durante o teste de pré-partida, mas não soarem durante o levantamento?

Como as zonas de lançamento são estabelecidas em nosso local?

- Eles estão claramente marcados durante as operações de içamento? Se não, como podemos melhorar?

Adicione à sua página inicial

Nome do conteúdo

Selecione uma categoria existente:

Nome do conteúdo

Nova coleção

Editar coleção

O que aconteceu?

Uma escavadeira estava carregando um duto de linha não revestido de 30 cm x 12 m (12 pol x 40 pés) em um reboque de transporte.

Conforme a escavadeira girava em direção ao trailer, a unidade elevadora a vácuo usada para segurar o tubo perdia a sucção.

O tubo 1.8Te foi lançado 2 m (6,5 pés) ao solo.

Nenhum alarme soou e o operador da escavadeira não foi avisado da perda de sucção.

Nenhum ferimento ocorreu porque todos os trabalhadores estavam longe da linha de fogo.

Por que isso aconteceu?

A vedação a vácuo na 'sapata' se desgastou depois de mover mais de 5.000 comprimentos de tubulação.

Metade da vedação a vácuo acabara de ser substituída naquele dia - a vedação era ineficaz e inconsistente ao longo do tubo.

Uma aba guia que ajuda o operador a alinhar a sapata de vácuo ao longo do ápice e linha central do tubo de linha estava faltando no cabeçote da unidade.

- Isso fez com que a unidade vedasse alguns graus fora do paralelo ao longo do centro do tubo e contribuiu para a perda de pressão de sucção.

Os alarmes foram testados e funcionando durante as verificações de pré-partida, mas não soaram durante o incidente.

Nenhum teste de rotina realizado na unidade de vácuo para garantir que estava mantendo a pressão.

Um cronograma de manutenção completo não foi fornecido pelo fornecedor do equipamento.

O que eles aprenderam?

Todos os trabalhadores devem permanecer bem afastados de cargas e sempre considerar que a carga pode se mover e/ou cair.

Os trabalhadores que operam unidades de vácuo devem ter um entendimento completo da manutenção necessária, incluindo a substituição de consumíveis, como vedações de borracha para sapatas.

Ao usar dispositivos de elevação que usam pressão de sucção para segurar a carga, testes diários devem ser concluídos para confirmar a integridade:

- Por exemplo, teste de 'dez por dez' em que a carga é mantida por 10 minutos para confirmar que não há perda maior que 10% de pressão.

A manutenção regular deve verificar se os alarmes funcionam em níveis corretos para o escopo do trabalho.

Pergunte-se ou pergunte à sua equipe

Por que eles substituíram apenas metade da vedação?

- Esta é uma prática normal? Se não, qual é o procedimento correto para substituir as vedações nas unidades de levantamento a vácuo?

Com que frequência os consumíveis (ou seja, vedações de borracha) são testados em seu equipamento? Devemos testar com mais frequência (diariamente, semanalmente, outro)?

- Que testes devemos realizar?

Que motivo poderia haver para os alarmes funcionarem durante o teste de pré-partida, mas não soarem durante o levantamento?

Como as zonas de lançamento são estabelecidas em nosso local?

- Eles estão claramente marcados durante as operações de içamento? Se não, como podemos melhorar?

Uma escavadeira estava sendo usada para carregar a tubulação em um reboque de transporte. Conforme a escavadeira girava em direção ao trailer, a unidade elevadora a vácuo usada para segurar o tubo perdia a sucção.