-

¿Qué sucedió?

Un operador nocturno de la planta de generación eléctrica estaba realizando sus rondas habituales, cuando oyó un silbido que venía del área de los filtros de gas combustible.

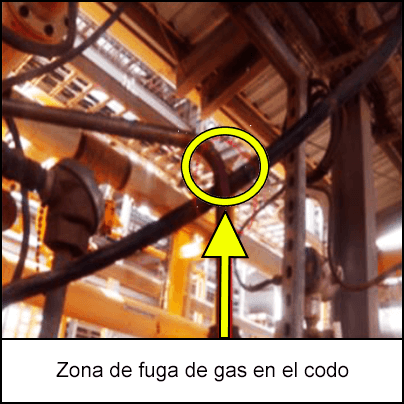

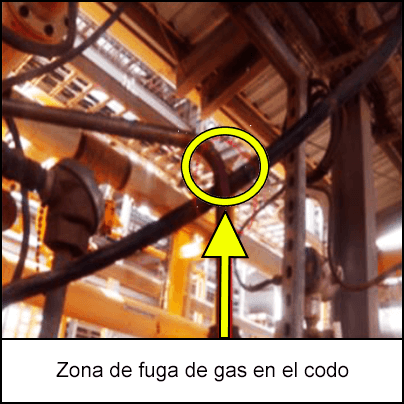

El ruido venía de una fuga de gas, del carrete de una tubería de gas hasta el colector de antorcha.

Se informó al supervisor de la fuga de gas en el rack de tuberías (que conectaba con las turbinas de gas).

La línea se aisló (desplazando el gas a la antorcha), lista para ser reparada a la mañana siguiente.

Se aseguró la planta. Se mantuvo a distancia a todo el personal y los vehículos.

Al día siguiente, se aisló el carrete y se sustituyó.

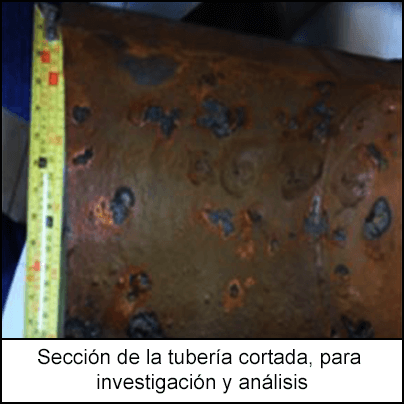

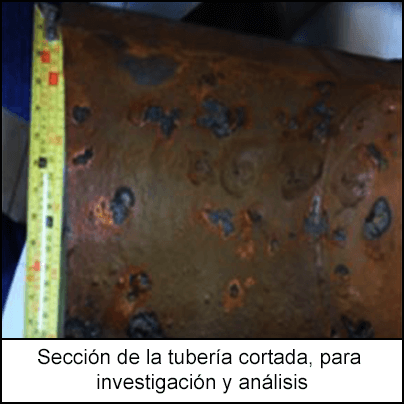

Cuando se cortó por la mitad el carrete, se vieron restos sólidos en su interior.

El incidente era de alto potencial, pero las buenas prácticas evitaron un incidente más grave.

-

¿Por qué sucedió?

Fuga de gas en la tubería de antorcha de gas combustible de baja presión. El punto de fuga se encontraba aguas arriba de la válvula de parada de emergencia (ESD).

Cuando se retiró el carrete, se vieron restos sólidos en su interior.

La parte interior de la tubería no se había protegido contra la corrosión por oxígeno disuelto.

- Los análisis mostraron que la presencia del oxígeno disuelto en las aguas de proceso se utilizó como agua de alimentación en los compresores de la unidad de recuperación de vapores del anillo líquido (VRU, por sus siglas en inglés).

No había un sistema de detección de incendios ni gases en el área.

-

¿Qué han aprendido?

Asegurarse de que las tuberías y las válvulas de parada de emergencia (ESD, por sus siglas en inglés) reciban un mantenimiento periódico, de preferencia, cada mes. Comprobar si hay otro tipo de válvulas ESD, que resulten más aptas, y tomar en consideración la posibilidad de sustituirlas.

Evaluar las opciones para retirar el oxígeno de las aguas de servicios auxiliares.

Si se encuentran restos de corrosión:

- Realizar una prueba con difracción de rayos X (XRD), fluorescencia de rayos X (XRF), carbono-hidrógeno-nitrógeno (CHN) para confirmar y tratar la degradación de la tubería.

- Inspeccionar todas las tuberías parecidas de la planta e identificar las áreas donde se encuentre corrosión parecida. Sustituir las tuberías o incluir programas de pruebas no destructivas periódicos.

Evaluar si los sistemas de detección de incendios o gases son suficientes, o si hay que ampliarlos a otras áreas del entorno de trabajo.

-

Pregúntate a ti mismo o a tu equipo

El operador fue la última línea de defensa en este caso; ¿quién/cuál es la última línea de defensa en tu rol?

¿Cada cuánto se inspeccionan tus equipos? ¿Crees que deberían realizarse pruebas con mayor regularidad?

¿Cómo identificas los tipos de corrosión, y los daños que pueden producir?

¿Qué puedes hacer tú o tu equipo para identificar los riesgos en el lugar de trabajo?

Crear acceso directo

Título del contenido

Selecciona una categoría existente:

Título del contenido

Nueva colección

Editar colección

¿Qué sucedió?

Un operador nocturno de la planta de generación eléctrica estaba realizando sus rondas habituales, cuando oyó un silbido que venía del área de los filtros de gas combustible.

El ruido venía de una fuga de gas, del carrete de una tubería de gas hasta el colector de antorcha.

Se informó al supervisor de la fuga de gas en el rack de tuberías (que conectaba con las turbinas de gas).

La línea se aisló (desplazando el gas a la antorcha), lista para ser reparada a la mañana siguiente.

Se aseguró la planta. Se mantuvo a distancia a todo el personal y los vehículos.

Al día siguiente, se aisló el carrete y se sustituyó.

Cuando se cortó por la mitad el carrete, se vieron restos sólidos en su interior.

El incidente era de alto potencial, pero las buenas prácticas evitaron un incidente más grave.

¿Por qué sucedió?

Fuga de gas en la tubería de antorcha de gas combustible de baja presión. El punto de fuga se encontraba aguas arriba de la válvula de parada de emergencia (ESD).

Cuando se retiró el carrete, se vieron restos sólidos en su interior.

La parte interior de la tubería no se había protegido contra la corrosión por oxígeno disuelto.

- Los análisis mostraron que la presencia del oxígeno disuelto en las aguas de proceso se utilizó como agua de alimentación en los compresores de la unidad de recuperación de vapores del anillo líquido (VRU, por sus siglas en inglés).

No había un sistema de detección de incendios ni gases en el área.

¿Qué han aprendido?

Asegurarse de que las tuberías y las válvulas de parada de emergencia (ESD, por sus siglas en inglés) reciban un mantenimiento periódico, de preferencia, cada mes. Comprobar si hay otro tipo de válvulas ESD, que resulten más aptas, y tomar en consideración la posibilidad de sustituirlas.

Evaluar las opciones para retirar el oxígeno de las aguas de servicios auxiliares.

Si se encuentran restos de corrosión:

- Realizar una prueba con difracción de rayos X (XRD), fluorescencia de rayos X (XRF), carbono-hidrógeno-nitrógeno (CHN) para confirmar y tratar la degradación de la tubería.

- Inspeccionar todas las tuberías parecidas de la planta e identificar las áreas donde se encuentre corrosión parecida. Sustituir las tuberías o incluir programas de pruebas no destructivas periódicos.

Evaluar si los sistemas de detección de incendios o gases son suficientes, o si hay que ampliarlos a otras áreas del entorno de trabajo.

Pregúntate a ti mismo o a tu equipo

El operador fue la última línea de defensa en este caso; ¿quién/cuál es la última línea de defensa en tu rol?

¿Cada cuánto se inspeccionan tus equipos? ¿Crees que deberían realizarse pruebas con mayor regularidad?

¿Cómo identificas los tipos de corrosión, y los daños que pueden producir?

¿Qué puedes hacer tú o tu equipo para identificar los riesgos en el lugar de trabajo?

Un operador de planta estaba haciendo las rondas habituales, cuando descubrió una fuga de gas. La fuga se aisló, y se reparó al día siguiente. El incidente era de alto potencial, pero las buenas prácticas evitaron un incidente más grave.