-

¿Qué sucedió?

Antes de poner en marcha el horno de craqueo a vapor, se realizó una prueba de estanqueidad y presión.

Durante la prueba, se produjo una bajada ligera de la presión.

Se realizó una prueba de control de fugas mediante espuma en la zona de las bridas. No se detectaron fugas.

El operador decidió que era seguro poner en marcha el sistema.

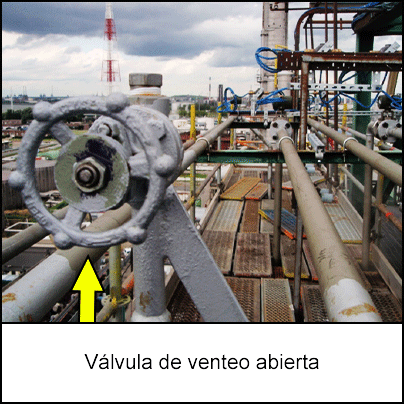

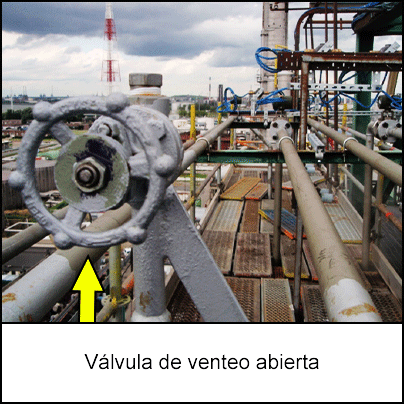

Al alimentar el horno con butano, se liberaron aproximadamente 16 toneladas de este gas a la atmósfera a través de una válvula de venteo abierta.

Producción cerró la válvula inmediatamente, al darse cuenta de la fuga.

No hubo lesionados y no se produjo un incendio

-

¿Por qué sucedió?

Se dejó abierta una válvula de venteo vertical, que se encontraba a una distancia de 30 metros/100 pies en la plataforma superior del horno.

El operador exterior debería haber realizado una comprobación de campo completa, para comprobar todas las válvulas de venteo, antes de la puesta en marcha. La comprobación de campo fue incompleta, y no se cumplió el procedimiento.

Como se obviaron algunos pasos, los operadores no se dieron cuenta de que, cerca del sistema de gestión de presión, había una válvula antirretorno.

-

¿Qué han aprendido?

Siempre debes verificar el alineamiento de un sistema antes de realizar una prueba de presión o de estanqueidad.

La comprobación de la alineación debería realizarse con las herramientas disponibles (diagramas mecánicos (P&ID) y lista de verificación).

Las listas de verificación no son opcionales. Se deben respetar todos los pasos.

-

Pregúntate a ti mismo o a tu equipo

¿Qué podrían haber hecho de otra forma los operadores?

Piensa en la prueba de presión: ¿por qué crees que el operador asumió que todo estaba en orden? Ponte en su lugar...

¿En qué ocasiones hemos asumido que todo estaba en orden?

¿Cómo verificamos la alineación de un sistema antes de su puesta en marcha?

Crear acceso directo

Título del contenido

Selecciona una categoría existente:

Título del contenido

Nueva colección

Editar colección

¿Qué sucedió?

Antes de poner en marcha el horno de craqueo a vapor, se realizó una prueba de estanqueidad y presión.

Durante la prueba, se produjo una bajada ligera de la presión.

Se realizó una prueba de control de fugas mediante espuma en la zona de las bridas. No se detectaron fugas.

El operador decidió que era seguro poner en marcha el sistema.

Al alimentar el horno con butano, se liberaron aproximadamente 16 toneladas de este gas a la atmósfera a través de una válvula de venteo abierta.

Producción cerró la válvula inmediatamente, al darse cuenta de la fuga.

No hubo lesionados y no se produjo un incendio

¿Por qué sucedió?

Se dejó abierta una válvula de venteo vertical, que se encontraba a una distancia de 30 metros/100 pies en la plataforma superior del horno.

El operador exterior debería haber realizado una comprobación de campo completa, para comprobar todas las válvulas de venteo, antes de la puesta en marcha. La comprobación de campo fue incompleta, y no se cumplió el procedimiento.

Como se obviaron algunos pasos, los operadores no se dieron cuenta de que, cerca del sistema de gestión de presión, había una válvula antirretorno.

¿Qué han aprendido?

Siempre debes verificar el alineamiento de un sistema antes de realizar una prueba de presión o de estanqueidad.

La comprobación de la alineación debería realizarse con las herramientas disponibles (diagramas mecánicos (P&ID) y lista de verificación).

Las listas de verificación no son opcionales. Se deben respetar todos los pasos.

Pregúntate a ti mismo o a tu equipo

¿Qué podrían haber hecho de otra forma los operadores?

Piensa en la prueba de presión: ¿por qué crees que el operador asumió que todo estaba en orden? Ponte en su lugar...

¿En qué ocasiones hemos asumido que todo estaba en orden?

¿Cómo verificamos la alineación de un sistema antes de su puesta en marcha?

Se liberaron 16 toneladas de butano a la atmósfera por una válvula abierta en un horno de craqueo a vapor. Se llevaron a cabo pruebas de presión y test de estanqueidad antes de ponerlo en marcha, pero no se descubrieron fugas en ese momento.