-

Was ist passiert?

Eine mehrstufige Pumpe wurde gegen ein einstufiges Modell ausgetauscht.

Die neue Pumpe wurde wegen starker Vibrationen und Hohlraumbildung (Bläschenbildung und sofortigem Zerfall der Bläschen) bei der Inbetriebnahme nur 10 Minuten betrieben.

Vibrationswerte wurden abgelesen und für in Ordnung befunden. Daraufhin wurde die Pumpe weitere 20 Minuten betrieben, wobei alles normal erschien.

3 Stunden später brach an der Pumpe ein Brand aus.

Der Vorfall hätte Verletzungen und eine Produktionsausfall verusachen können.

-

Warum ist das passiert?

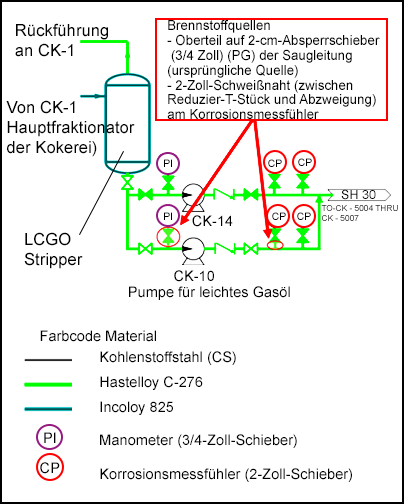

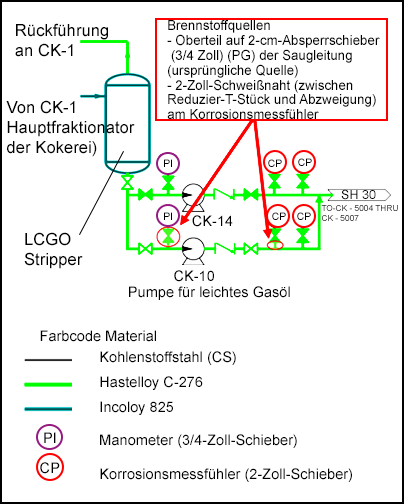

Der Brand begann an einem Absperrventil (2 cm, ¾ Zoll) auf der Ansaugseite der Pumpe.

Das Ventil war nach dem Austausch nicht korrekt eingebaut worden.

- Die Dichtung des Ventiloberteils war nicht installiert.

- Abschlussschrauben waren anstelle der Schrauben und Muttern des Herstellers zur Befestigung des Ventiloberteils verwendet worden.

- Das Reduzier-T-Stück hatte einen Riss aufgrund eines Schweißfehlers (wegen mangelnder Verschmelzung).

-

Welche Lehren wurden daraus gezogen?

Checklisten überarbeiten und verbessern, um die Qualität beim Ventilumbau zu verbessern.

Anforderungen an das Anzugsverfahren und Schritte zur Dichtungsprüfung in den Installationsprozess aufnehmen.

-

Fragen Sie sich selbst oder Ihr Team

Gab es Warnzeichen, die darauf hinwiesen, dass die Pumpe hätte früher überprüft werden sollen?

Welche weiteren Maßnahmen hätten Sie in dieser Situation ergriffen?

Woher wissen Sie, dass neu installierte Anlagenteile „besser“ sind? Wie können Sie das überprüfen?

Welche Checklisten gibt es bei Ihnen für den Wiederaufbau bzw. die Reparatur von Pumpen? Haben wir Schritte ausgelassen?

Zum Startbildschirm hinzufügen

Name des Inhalts

Vorhandene Kategorie auswählen:

Name des Inhalts

Neue Sammlung

Sammlung bearbeiten

Was ist passiert?

Eine mehrstufige Pumpe wurde gegen ein einstufiges Modell ausgetauscht.

Die neue Pumpe wurde wegen starker Vibrationen und Hohlraumbildung (Bläschenbildung und sofortigem Zerfall der Bläschen) bei der Inbetriebnahme nur 10 Minuten betrieben.

Vibrationswerte wurden abgelesen und für in Ordnung befunden. Daraufhin wurde die Pumpe weitere 20 Minuten betrieben, wobei alles normal erschien.

3 Stunden später brach an der Pumpe ein Brand aus.

Der Vorfall hätte Verletzungen und eine Produktionsausfall verusachen können.

Warum ist das passiert?

Der Brand begann an einem Absperrventil (2 cm, ¾ Zoll) auf der Ansaugseite der Pumpe.

Das Ventil war nach dem Austausch nicht korrekt eingebaut worden.

- Die Dichtung des Ventiloberteils war nicht installiert.

- Abschlussschrauben waren anstelle der Schrauben und Muttern des Herstellers zur Befestigung des Ventiloberteils verwendet worden.

- Das Reduzier-T-Stück hatte einen Riss aufgrund eines Schweißfehlers (wegen mangelnder Verschmelzung).

Welche Lehren wurden daraus gezogen?

Checklisten überarbeiten und verbessern, um die Qualität beim Ventilumbau zu verbessern.

Anforderungen an das Anzugsverfahren und Schritte zur Dichtungsprüfung in den Installationsprozess aufnehmen.

Fragen Sie sich selbst oder Ihr Team

Gab es Warnzeichen, die darauf hinwiesen, dass die Pumpe hätte früher überprüft werden sollen?

Welche weiteren Maßnahmen hätten Sie in dieser Situation ergriffen?

Woher wissen Sie, dass neu installierte Anlagenteile „besser“ sind? Wie können Sie das überprüfen?

Welche Checklisten gibt es bei Ihnen für den Wiederaufbau bzw. die Reparatur von Pumpen? Haben wir Schritte ausgelassen?

Eine mehrstufige Pumpe wurde gegen ein einstufiges Modell ausgetauscht, eine CK-10 Pumpe. Bei Inbetriebnahme schien die Pumpe normal zu funktionieren. Aber nach drei Stunden brach ein Feuer an der Pumpe aus. Der Vorfall hätte zu Verletzungen sowie zu einem Produktionsausfall führen können.