-

Was ist passiert?

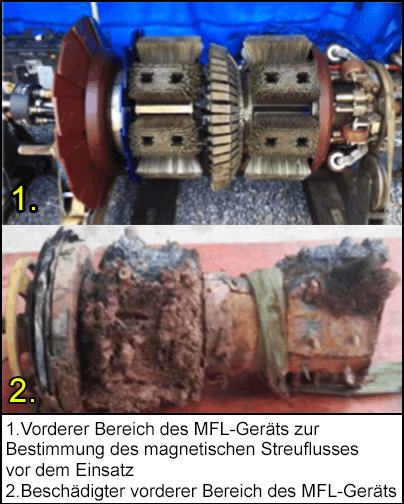

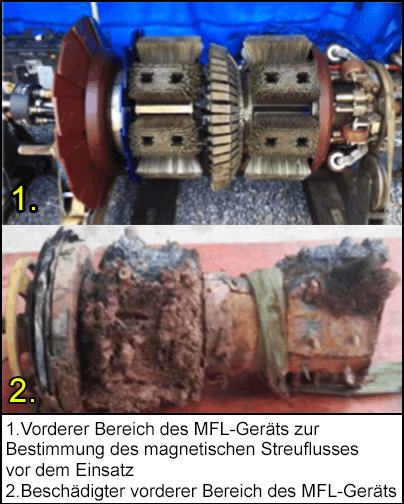

Ein Arbeiter führte an einer 50-cm-/20“-Gassammelleitung mit zahlreichen Rohrbögen und unterschiedlichen Höhenniveaus eine In-Line-Inspektion durch.

Der Arbeiter verwendete ein MFL-Gerät zur Bestimmung des magnetischen Streuflusses (Intelligente Molchlösung).

Das MFL-Gerät wurde in einer Stickstoffatmosphäre mit Hilfe von Druckluft angeschoben.

Dabei wurde das Gerät übermäßig stark von Luft umströmt, wodurch eine explosionsfähige Atmosphäre entstand.

Das Gerät überhitzte sich und fing Feuer, wobei durch die erzeugte Wärme ein Loch in die Pipeline geschmolzen wurde.

Druckluft und Stickstoff entwichen aus der Pipeline – dabei bildete sich im Untergrund ein Krater. Felsbrocken und Staub wurden in die unmittelbare Umgebung geschleudert.

-

Warum ist das passiert?

Ungeeignete Vorgehensweisen - das MFL-Gerät sollte über eine Entfernung von mindestens 14,5 km (9 Meilen) mit Stickstoff angetrieben werden, danach mit Druckluft. Stickstoff wurde jedoch nur auf den ersten 6 km (3,7 Meilen) verwendet, sodass das Gerät nicht mit dem richtigen Druck und der richtigen Flussgeschwindigkeit angetrieben wurde.

Die Gefahren der Bildung einer explosionsfähigen Atmosphäre in der Pipeline wurden weder vom Team vor Ort noch den Lieferanten bzw. beteiligten Fachleuten erkannt.

Das Team vor Ort hat das Risiko eines Gerätebrandes im Zusammenhang mit der Bewegung des intelligenten Molches durch eine Pipeline mit zahlreichen Bögen und Höhenänderungen nicht richtig verstanden und daher auch nicht entsprechend minimiert.

-

Welche Lehren wurden daraus gezogen?

Eine sauerstofffreie Umgebung ist erforderlich, um das Brandrisiko auszuschließen.

Ein höherer Pipeline-Gegendruck ist nötig, um die Geschwindigkeit von Bewertungsinstrumenten bei einer In-Line-Inspektion steuern zu können.

Die Geschwindigkeit des MFL-Geräts zur Bestimmung des magnetischen Streuflusses muss gesteuert werden, sodass es eine konstante Geschwindigkeit beibehält. Dadurch werden Reibungswärme und Schäden am Gerät reduziert.

Es ist sicherzustellen, dass Mitarbeiter die Verfahren des Änderungsmanagement erfassen, initiieren und einhalten können.

-

Fragen Sie sich selbst oder Ihr Team

Wurden Sie jemals aufgefordert, eine Aufgabe auszuführen, die Ihren Verfahrensvorschriften für sicheres Arbeiten widerspricht? Was hätte passieren können?

Vor Arbeitsbeginn sollten Sie Ihren Arbeitsbereich immer inspizieren. Worauf sollten sie bei der heutigen Kontrolle achten?

Welche sicheren Arbeitsverfahren wenden Sie heute bei Ihrem Molchvorgang an?

Welche Vorsichtsmaßnahmen könnten Sie sonst noch treffen?

Zum Startbildschirm hinzufügen

Name des Inhalts

Vorhandene Kategorie auswählen:

Name des Inhalts

Neue Sammlung

Sammlung bearbeiten

Was ist passiert?

Ein Arbeiter führte an einer 50-cm-/20“-Gassammelleitung mit zahlreichen Rohrbögen und unterschiedlichen Höhenniveaus eine In-Line-Inspektion durch.

Der Arbeiter verwendete ein MFL-Gerät zur Bestimmung des magnetischen Streuflusses (Intelligente Molchlösung).

Das MFL-Gerät wurde in einer Stickstoffatmosphäre mit Hilfe von Druckluft angeschoben.

Dabei wurde das Gerät übermäßig stark von Luft umströmt, wodurch eine explosionsfähige Atmosphäre entstand.

Das Gerät überhitzte sich und fing Feuer, wobei durch die erzeugte Wärme ein Loch in die Pipeline geschmolzen wurde.

Druckluft und Stickstoff entwichen aus der Pipeline – dabei bildete sich im Untergrund ein Krater. Felsbrocken und Staub wurden in die unmittelbare Umgebung geschleudert.

Warum ist das passiert?

Ungeeignete Vorgehensweisen - das MFL-Gerät sollte über eine Entfernung von mindestens 14,5 km (9 Meilen) mit Stickstoff angetrieben werden, danach mit Druckluft. Stickstoff wurde jedoch nur auf den ersten 6 km (3,7 Meilen) verwendet, sodass das Gerät nicht mit dem richtigen Druck und der richtigen Flussgeschwindigkeit angetrieben wurde.

Die Gefahren der Bildung einer explosionsfähigen Atmosphäre in der Pipeline wurden weder vom Team vor Ort noch den Lieferanten bzw. beteiligten Fachleuten erkannt.

Das Team vor Ort hat das Risiko eines Gerätebrandes im Zusammenhang mit der Bewegung des intelligenten Molches durch eine Pipeline mit zahlreichen Bögen und Höhenänderungen nicht richtig verstanden und daher auch nicht entsprechend minimiert.

Welche Lehren wurden daraus gezogen?

Eine sauerstofffreie Umgebung ist erforderlich, um das Brandrisiko auszuschließen.

Ein höherer Pipeline-Gegendruck ist nötig, um die Geschwindigkeit von Bewertungsinstrumenten bei einer In-Line-Inspektion steuern zu können.

Die Geschwindigkeit des MFL-Geräts zur Bestimmung des magnetischen Streuflusses muss gesteuert werden, sodass es eine konstante Geschwindigkeit beibehält. Dadurch werden Reibungswärme und Schäden am Gerät reduziert.

Es ist sicherzustellen, dass Mitarbeiter die Verfahren des Änderungsmanagement erfassen, initiieren und einhalten können.

Fragen Sie sich selbst oder Ihr Team

Wurden Sie jemals aufgefordert, eine Aufgabe auszuführen, die Ihren Verfahrensvorschriften für sicheres Arbeiten widerspricht? Was hätte passieren können?

Vor Arbeitsbeginn sollten Sie Ihren Arbeitsbereich immer inspizieren. Worauf sollten sie bei der heutigen Kontrolle achten?

Welche sicheren Arbeitsverfahren wenden Sie heute bei Ihrem Molchvorgang an?

Welche Vorsichtsmaßnahmen könnten Sie sonst noch treffen?

Während einer vorbetrieblichen In-Line-Inspektion mit Hilfe eines MFL-Gerätes zur Bestimmung des magnetischen Streuflusses an einer 50-cm-/20“-Gassammelleitung kam es zu einem Rohrbruch.